Korrodiert die Solarpanel-Montagehalterung, wenn sie längere Zeit im Freien steht?

Korrosionsrisiken für Solarpanel-Montagehalterungen verstehen

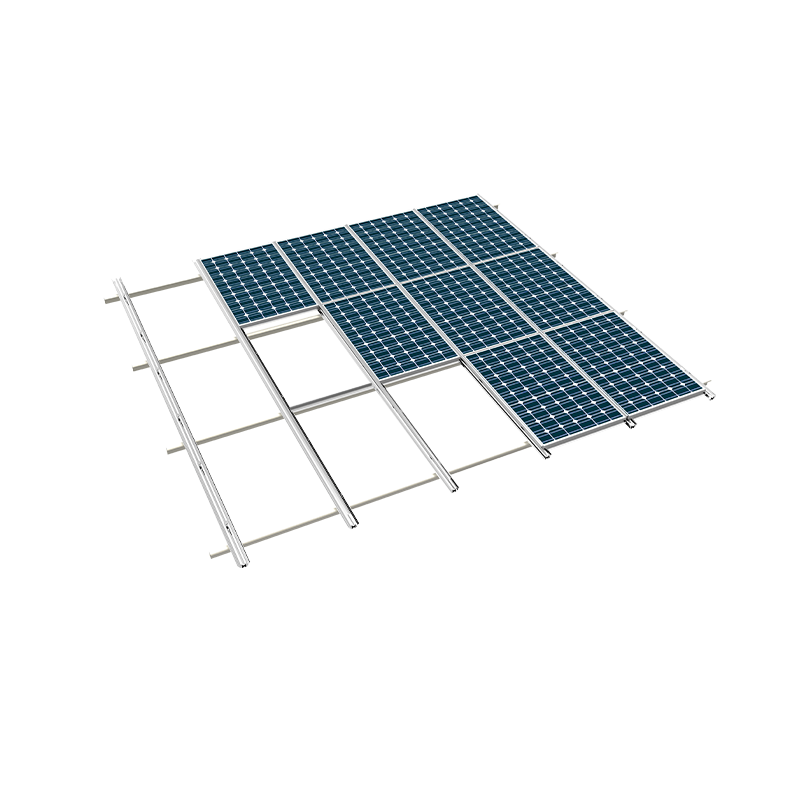

Montagehalterungen für Solarmodule bleiben über viele Jahre der Außenumgebung ausgesetzt und sind oft Wind, Feuchtigkeit, Regen, Staub und Temperaturschwankungen ausgesetzt. Da diese Halterungen eine strukturelle Rolle spielen, wirkt sich ihre Korrosionsbeständigkeit sowohl auf die Stabilität als auch auf die langfristige Zuverlässigkeit von Photovoltaikanlagen aus. Während Korrosion ein natürlicher Prozess ist, der auftritt, wenn metallische Materialien mit Sauerstoff, Feuchtigkeit oder Chemikalien in der Umgebung reagieren, hängt das Ausmaß der Korrosion einer Solarpanel-Montagehalterung von der Materialauswahl, den Schutzbeschichtungen, den Installationsbedingungen und dem regionalen Klima ab. Durch das Verständnis der Wechselwirkung dieser Faktoren wird es einfacher, den Wartungsbedarf vorherzusehen, die Haltbarkeit zu bewerten und geeignete Montagesysteme für verschiedene Standorte auszuwählen.

Materialzusammensetzung und ihr Einfluss auf das Korrosionsverhalten

Die am häufigsten verwendeten Materialien Montagehalterungen für Solarmodule Dazu gehören Aluminiumlegierungen, Edelstahl und verzinkter Stahl. Jedes Material reagiert anders auf langfristige Umwelteinflüsse. Aluminiumlegierungen bilden eine natürliche Oxidschicht, die dazu beiträgt, weitere Reaktionen zu begrenzen und ihnen eine stabile Leistung in Außenkonstruktionen zu verleihen. Edelstahl widersteht je nach Güteklasse Korrosion durch die Anwesenheit von Chrom, das eine schützende Passivschicht bildet. Verzinkter Stahl verfügt über eine Zinkbeschichtung, die sich durch die Reaktion mit atmosphärischen Elementen allmählich abnutzt. Die Wahl des Materials hat maßgeblichen Einfluss darauf, wie die Halterung altert und wie oft Schutzmaßnahmen erforderlich sind. In Gebieten mit hohem Salzgehalt, beispielsweise in Küstenregionen, können sich Materialien schneller zersetzen, sodass Edelstahl oder speziell behandeltes Aluminium besser geeignet sind.

Umweltexposition und langfristige Interaktion mit Außenbedingungen

Bei langfristiger Außenbewitterung sind Montagehalterungen unterschiedlicher Luftfeuchtigkeit, Luftschadstoffen und Feuchtigkeitszyklen ausgesetzt. Regenfälle benetzen die Oberflächen immer wieder, was zu periodischer Oxidation führt. Auf den Halterungen können sich Staub- und Salzpartikel ansammeln und über einen längeren Zeitraum Feuchtigkeit speichern, wodurch Korrosionsprozesse verstärkt werden. Durch Temperaturschwankungen dehnt sich das Metall aus und zieht sich zusammen, wodurch mikroskopische Spannungen oder Risse entstehen, die zu Korrosionsanfälligkeiten werden können. Im Laufe der Zeit kann ultraviolette Strahlung die Schutzbeschichtungen dieser Halterungen beschädigen, insbesondere in Regionen mit starker Sonneneinstrahlung. Obwohl die Halterungen für den Einsatz im Freien konzipiert sind, wirkt sich die Einwirkung solcher Elemente unweigerlich auf ihre Langlebigkeit und ihr Aussehen aus, sodass angemessene Inspektionsintervalle erforderlich sind.

Schutzbeschichtungen und ihre Rolle bei der Korrosionsbeständigkeit

Schutzbeschichtungen dienen als Barriere zwischen der Bracketoberfläche und korrosiven Stoffen. Eloxiertes Aluminium verstärkt die natürlichen Oxidschichten und macht die Halterung widerstandsfähiger gegen Feuchtigkeitseinwirkung. Edelstahl, der in Montagesystemen verwendet wird, erscheint oft ohne zusätzliche Beschichtungen, da sich seine Chromoxidschicht bei Kratzern auf natürliche Weise neu bildet. Halterungen aus verzinktem Stahl erhalten eine Zinkschicht, die durch Schmelztauchen oder Galvanisieren aufgetragen wird. Dadurch wird die Korrosion verzögert, da Zink zuerst reagieren kann. Pulverbeschichtungen und lackbasierte Schichten bieten zusätzlichen Schutz, können sich jedoch aufgrund von Umwelteinflüssen allmählich abnutzen. Durch die regelmäßige Inspektion von Beschichtungen können Anzeichen einer Verschlechterung frühzeitig erkannt werden, sodass eine rechtzeitige Wartung möglich ist, bevor sich Korrosion ausbreitet.

Einfluss von Klimazonen auf Korrosionsraten

Das Klima spielt eine wichtige Rolle dabei, wie schnell eine Solarpanel-Montagehalterung korrodiert. Trockene Binnenregionen weisen typischerweise langsame Korrosionsraten auf, da die Feuchtigkeitsbelastung begrenzt ist. Küstenklimate enthalten jedoch salzhaltige Luft, die Reaktionen auf metallischen Oberflächen beschleunigt. In Industriegebieten können Halterungen Schadstoffen wie Schwefeldioxid oder sauren Partikeln ausgesetzt sein, die zusammen mit Feuchtigkeit korrosive Ablagerungen bilden. Tropische Zonen, die durch hohe Luftfeuchtigkeit und häufige Regenfälle gekennzeichnet sind, setzen Materialien ständigen Feuchtigkeitszyklen aus, die Korrosion begünstigen. Die folgende Tabelle bietet einen vereinfachten Überblick über Umwelteinflüsse auf die Korrosionsneigung.

| Klimatyp | Wichtigste Umweltfaktoren | Erwartete Korrosionseinwirkung |

|---|---|---|

| Trockenes Binnenland | Niedrige Luftfeuchtigkeit, wenig Salz | Langsamer Korrosionsfortschritt |

| Küste | Salzwassereinwirkung, hohe Luftfeuchtigkeit | Schnellerer Oberflächenabbau |

| Industriell | Luftschadstoffe, chemische Partikel | Beschleunigte Korrosion in Ablagerungen |

| Tropisch | Häufiger Regen, hohe Luftfeuchtigkeit | Kontinuierliche feuchtigkeitsbedingte Korrosion |

Verhalten von Aluminiumhalterungen bei langfristiger Außenbewitterung

Aluminiumhalterungen, die in Solarmontagesystemen verwendet werden, werden wegen ihres geringen Gewichts und ihrer stabilen Reaktion auf natürliche Witterungseinflüsse geschätzt. Ihre Oxidschicht verstärkt sich mit der Zeit und fungiert als Barriere, die weitere chemische Reaktionen verhindert. In milden Klimazonen können Aluminiumhalterungen mit minimalen Änderungen viele Jahre lang strukturell zuverlässig bleiben. In Umgebungen mit hohem Salzgehalt kann es jedoch zu Lochfraßkorrosion kommen, insbesondere wenn die Legierungszusammensetzung nicht für die Meeresbedingungen optimiert ist. Lochfraß tritt als kleine lokale Stelle auf, an der die Oxidbarriere zusammenbricht. Regelmäßiges Spülen in solchen Regionen kann helfen, Salzablagerungen zu entfernen. Die richtige Auswahl der Legierung und eloxierte Beschichtungen verbessern die Widerstandsfähigkeit und machen Aluminium zu einer praktischen Wahl für private und gewerbliche Solaranlagen.

Edelstahlhalterungen und Langzeitstabilität

Edelstahlhalterungen werden häufig in Solaranlagen verwendet, die eine hohe mechanische Festigkeit erfordern. Ihr Chromgehalt bildet einen stabilen Passivfilm, der in vielen Außenumgebungen vor Korrosion schützt. Die Qualität des Edelstahls – beispielsweise 304 oder 316 – hat großen Einfluss auf die Haltbarkeit. Die Güteklasse 316 mit Molybdänzusatz widersteht Chlorid-induzierter Korrosion wirksamer und eignet sich daher für Küsten- oder Industrieumgebungen. Obwohl Edelstahl eine gute Leistung erbringt, ist er nicht völlig immun gegen Korrosion. Bei längerer Einwirkung kann es zu Phänomenen wie Spaltkorrosion oder Teeflecken kommen, wenn sich Feuchtigkeit in kleinen Spalten ansammelt oder Oberflächen ungereinigt bleiben. Regelmäßige Inspektionen und Reinigung tragen dazu bei, das Erscheinungsbild und die strukturelle Integrität zu erhalten.

Halterungen aus verzinktem Stahl und Verschleiß der Beschichtung im Laufe der Zeit

Verzinkter Stahl erfreut sich aufgrund seiner Kosteneffizienz und robusten mechanischen Eigenschaften nach wie vor großer Beliebtheit. Die Zinkschicht dient als Opferschicht, d. h. sie korrodiert zunächst und schützt gleichzeitig den darunter liegenden Stahl. Im Laufe der Zeit, insbesondere in feuchtigkeitsreichen oder salzreichen Umgebungen, nutzt sich die Zinkbeschichtung ab und legt schließlich den Stahlkern frei. Sobald die Zinkschicht dünner wird oder beschädigt wird, beschleunigt sich die Korrosion. Die Verschlechterungsrate hängt von der Schichtdicke, den Umgebungsbedingungen und dem mechanischen Abrieb ab. In einigen Fällen müssen Brackets möglicherweise neu beschichtet oder ersetzt werden, wenn die Schutzschicht erheblich beeinträchtigt ist. Feuerverzinkung bietet im Allgemeinen einen dickeren Schutz als Galvanisierung und sorgt so für eine längere Lebensdauer in anspruchsvollen Klimazonen.

Einfluss von Installationspraktiken auf die Korrosionsentwicklung

Die richtigen Installationsmethoden haben erheblichen Einfluss darauf, wie Solarpanel-Montagehalterungen auf langfristige Einwirkung reagieren. Ein falsches Drehmoment der Befestigungselemente, eine falsche Ausrichtung des Ablaufs oder eine schlechte Ausrichtung können dazu führen, dass sich Wasser an oder um die Halterungen ansammelt und so Korrosion begünstigt. Die Verwendung unterschiedlicher Metalle ohne ordnungsgemäße Isolierung kann zu galvanischen Reaktionen führen, die die Korrosion an den Verbindungsstellen beschleunigen. Die Installation von Halterungen unter Berücksichtigung der Luftzirkulation, des Feuchtigkeitsabflusses und standardisierter Befestigungselemente trägt dazu bei, langfristige Risiken zu reduzieren. Gerätehersteller stellen häufig Richtlinien zu empfohlenen Metallkombinationen, Drehmomenteinstellungen und Dichtungsverfahren bereit. Das Befolgen dieser Empfehlungen unterstützt die Langlebigkeit des Bracketsystems.

Oberflächenverunreinigung und ihre Rolle bei Korrosionsprozessen

Auf den Montagehalterungen können sich mit der Zeit Staub, Erde, Salzkristalle und Industrierückstände ansammeln. Diese Verunreinigungen binden Feuchtigkeit oder reagieren chemisch mit Metalloberflächen, was die Korrosionsrate erhöht. In Gebieten mit starker Schwebeteilchenbildung können Ablagerungen Schichten bilden, die die natürliche Trocknung nach Regenfällen behindern. Durch die regelmäßige Reinigung der Brackets werden korrosive Rückstände entfernt und die schützenden Oberflächenschichten können besser funktionieren. Sogar Materialien, die für eine stabile Korrosionsbeständigkeit bekannt sind, wie etwa Aluminium oder Edelstahl, profitieren von einer routinemäßigen Reinigung, da Verunreinigungen die Stabilität ihrer Passivschichten beeinträchtigen können. Wenn die Reinigung in einen Wartungsplan integriert wird, lässt sich korrosionsbedingter Verschleiß leichter bewältigen.

Mechanische Belastung und struktureller Abbau im Laufe der Zeit

Montagehalterungen sind ständiger mechanischer Belastung durch Windkräfte, Plattengewicht und Wärmeausdehnung ausgesetzt. Diese Spannungen können zu kleinen Rissen, Verformungen oder abgenutzten Oberflächen führen, die als Ausgangspunkt für Korrosion dienen. Zyklische Belastung durch wiederholte Temperaturschwankungen kann Verbindungen lockern oder rohe Metalloberflächen freilegen. Geräte mit entsprechender Festigkeitsbewertung tragen dazu bei, Lasten gleichmäßig zu verteilen und Spannungskonzentrationen zu reduzieren. Regelmäßiges Anziehen der Befestigungselemente und Überprüfung auf mechanische Ermüdung tragen dazu bei, einer vorzeitigen Verschlechterung vorzubeugen. Das Erkennen des Zusammenhangs zwischen mechanischen Einwirkungen und Korrosion macht die Wartungsplanung auf lange Sicht effektiver.

Wartungsstrategien zur Reduzierung langfristiger Korrosion

Wartungsstrategien für Solarmontagehalterungen zielen sowohl auf den Oberflächenschutz als auch auf die strukturelle Stabilität ab. Durch regelmäßige Reinigung werden Verunreinigungen entfernt, die die Feuchtigkeitsspeicherung erhöhen. Durch die Inspektion von Beschichtungen können Abblättern, Abrieb oder ungewöhnliche Verfärbungen frühzeitig erkannt werden. Das erneute Auftragen von Schutzfarbe oder Dichtmitteln trägt zur Aufrechterhaltung der Korrosionsbeständigkeit bei. In Küsten- oder Industrieregionen werden aufgrund der erhöhten Exposition gegenüber korrosiven Stoffen häufigere Inspektionen empfohlen. Befestigungselemente können auf galvanische Unstimmigkeiten oder Rostbildung überprüft und bei Bedarf ausgetauscht werden. Die Implementierung eines Wartungsplans, der auf die örtlichen Umweltbedingungen abgestimmt ist, unterstützt eine lange Lebensdauer von Solarmontagesystemen.

Vergleichende Eigenschaften gängiger Bracketmaterialien

Die folgende Tabelle bietet einen allgemeinen Vergleich gängiger Materialien, die für Solarpanel-Montagehalterungen verwendet werden, und spiegelt deren typisches Verhalten bei langfristiger Außeneinwirkung wider. Diese Merkmale helfen bei der Auswahl basierend auf Umgebungsbedingungen und Installationsanforderungen.

| Materialtyp | Schlüsseleigenschaften | Typisches Verhalten im Freien |

|---|---|---|

| Aluminiumlegierung | Leichter, natürlicher Oxidschutz | Stabil in den meisten Klimazonen; In salzhaltigen Umgebungen kann es zu Lochfraß kommen |

| Edelstahl | Starker Passivfilm, stufenabhängiger Widerstand | Zuverlässige Leistung; Wenn sich Feuchtigkeit ansammelt, kann es zu Spaltkorrosion kommen |

| Verzinkter Stahl | Verzinkt, wirtschaftlich | Die Beschichtung nutzt sich allmählich ab; Stahl kann korrodieren, sobald der Zinkgehalt aufgebraucht ist |

Inspektionen und langfristige Bauverantwortung

Montagehalterungen für Solarmodule dienen als primäre Stützstruktur für Module, sodass ihr Zustand für die Gesamtstabilität des Systems von entscheidender Bedeutung ist. Alle paar Jahre durchgeführte Inspektionen helfen dabei, Korrosion im Frühstadium zu erkennen, bevor sie die strukturelle Festigkeit beeinträchtigt. Installateure oder Techniker prüfen häufig, ob Beschichtungsabnutzung, Rostflecken, lockere Befestigungselemente, Wassereinschlüsse oder Verfärbungen vorliegen. Die Überwachung des Systems nach extremen Wetterereignissen kann dabei helfen, frühzeitig Probleme zu erkennen, die durch starken Wind, starke Regenfälle oder Hagel entstehen. Während der gesamten Lebensdauer einer Solaranlage tragen ordnungsgemäße Inspektionsroutinen dazu bei, die Stabilität der Halterung zu bewahren und die Wahrscheinlichkeit unerwarteter struktureller Probleme zu verringern.

Designverbesserungen, die die Korrosionsbeständigkeit verbessern

Moderne Solarmontagesysteme enthalten Designelemente, die darauf abzielen, die Korrosionsbelastung zu reduzieren. Dazu gehören optimierte Entwässerungswege, glattere Oberflächen, die die Ansammlung von Partikeln verhindern, und Halterungen, die so geformt sind, dass stehendes Wasser reduziert wird. Einige Systeme verwenden Isolatoren oder nichtmetallische Unterlegscheiben, um galvanische Wechselwirkungen zu minimieren. Hersteller können verbesserte Beschichtungstechnologien oder Legierungen einbauen, die die Stabilität in verschiedenen Klimazonen gewährleisten. Verbesserte Halterungsdesigns minimieren Bereiche, in denen sich Feuchtigkeit ansammeln könnte, wie z. B. schmale Spalten oder überlappende Metallzonen. Diese Verbesserungen spiegeln die Bedeutung der Reduzierung langfristiger Korrosionsrisiken durch durchdachte Technik wider.

Wechselwirkung zwischen der Lebensdauer des Sonnensystems und der Haltbarkeit der Halterung

Solarmodule funktionieren im Allgemeinen 20 bis 30 Jahre lang, und ihre Montagehalterungen müssen diese Lebensdauer erreichen oder überschreiten, um einen häufigen Austausch zu vermeiden. Die Haltbarkeit des Halterungssystems beeinflusst die Wartungskosten, die Sicherheit und den Gesamtinvestitionswert. Wenn die Korrosion begrenzt oder effektiv bekämpft wird, kann das Montagesystem über Jahrzehnte hinweg eine gleichbleibende Panelleistung gewährleisten. Das Verständnis des Zusammenhangs zwischen Umwelteinflüssen und der Langlebigkeit der Halterung hilft Systembesitzern bei der Planung von Wartungsplänen und stellt sicher, dass die Solaranlage während ihrer beabsichtigten Lebensdauer strukturell zuverlässig bleibt.

Praktische Richtlinien zur Gewährleistung der Langlebigkeit von Solarmontagehalterungen

Die Annahme praktischer Richtlinien kann dazu beitragen, die Zuverlässigkeit der Montagehalterungen für Solarmodule aufrechtzuerhalten. Die Auswahl von Materialien, die für die lokale Umgebung geeignet sind, verringert die Wahrscheinlichkeit vorzeitiger Korrosion. Durch die Gewährleistung einer ordnungsgemäßen Installation gemäß den technischen Spezifikationen werden galvanische Reaktionen und Wassereinschlüsse minimiert. Durch die Einbeziehung von Reinigung, Inspektion und Überprüfung der Schutzbeschichtung in die Wartungsroutine wird der allmähliche Verschleiß bewältigt. Für Standorte mit starken Umweltbelastungen kann die Wahl korrosionsbeständigerer Materialien oder verstärkter Beschichtungen von Vorteil sein. Diese Praktiken ermöglichen es dem Halterungssystem, langfristiger Außenbewitterung standzuhalten und gleichzeitig die kontinuierliche Leistung der Solaranlage zu unterstützen.

English

English 日本語

日本語 Deutsch

Deutsch عربى

عربى 中文

中文