Ist das Carport-PV-Montagesystem mit verschiedenen Größen und Typen von Photovoltaikmodulen kompatibel?

Das grundlegende Design von Carport-PV-Strukturen

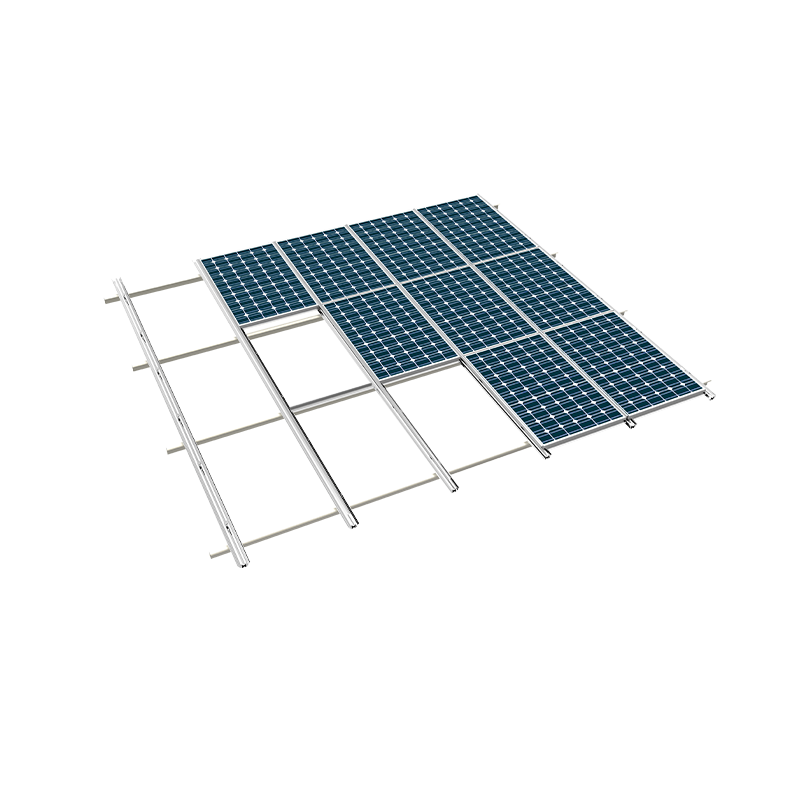

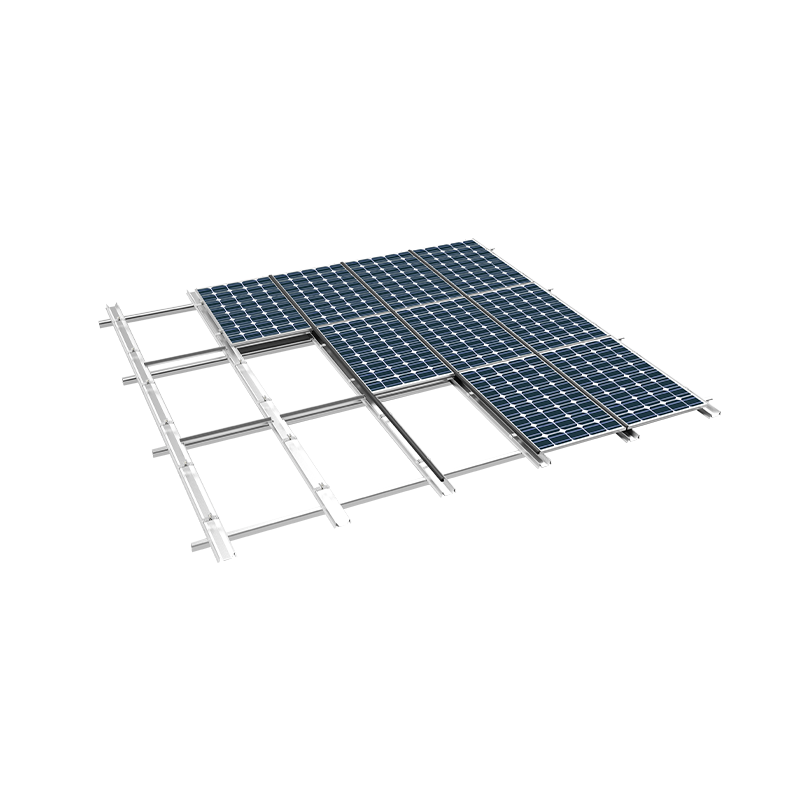

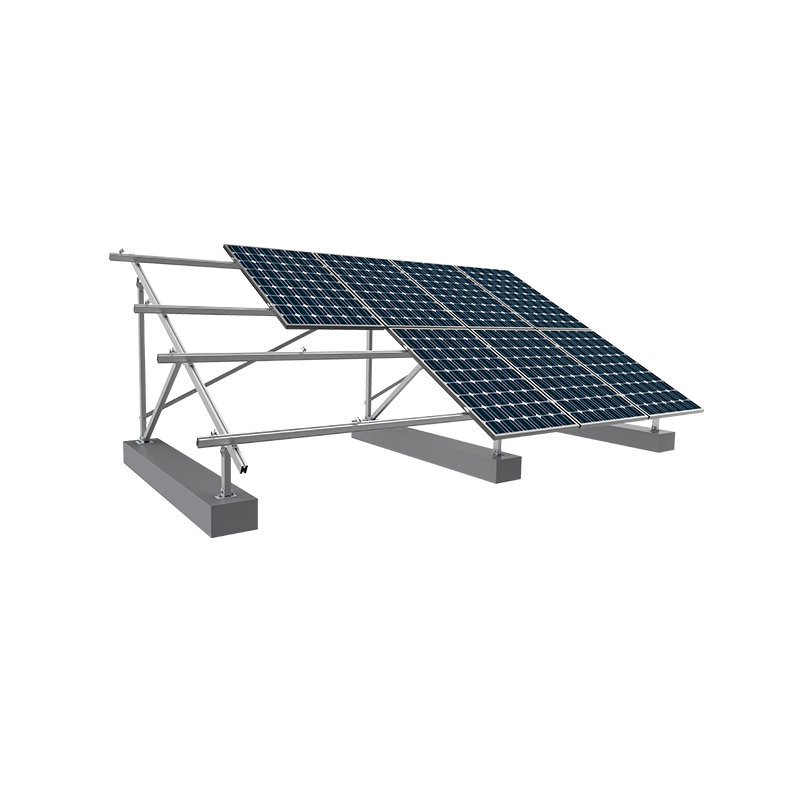

A Carport-PV-Montagesystem Es handelt sich im Grunde um eine Struktur mit doppeltem Zweck, die als Unterstand für Fahrzeuge konzipiert ist und gleichzeitig als Plattform für Photovoltaikmodule dient. Im Gegensatz zu einem herkömmlichen Boden- oder Dachmontagesystem muss die Carport-Konstruktion in erster Linie die bautechnischen Anforderungen erfüllen, um Sicherheit und Haltbarkeit zu gewährleisten. Es muss Belastungen wie Wind, Schnee und dem Gewicht der Module selbst standhalten. Zu den Hauptkomponenten gehören typischerweise Stahl- oder Aluminiumsäulen, die eine Dachkonstruktion tragen, die dann mit den Montageteilen für die Solarmodule ausgestattet wird. Bei der Gestaltung dieser Dachkonstruktion beginnt die Kompatibilität. Es handelt sich nicht nur um eine ebene Fläche, sondern es handelt sich um eine spezielle Rahmenanordnung, die häufig aus Pfetten oder Schienen besteht, die über die Oberseite der Hauptträger verlaufen. Der Abstand, die Abmessungen und das Material dieser Strukturelemente sind ausschlaggebend dafür, welche Photovoltaikmodule untergebracht werden können. Das System muss die strukturellen Anforderungen eines Carports mit den präzisen Ausrichtungsanforderungen einer Solaranlage kombinieren und so einen Rahmen schaffen, der sowohl robust als auch anpassungsfähig ist.

Anpassung an Variationen in den Modulabmessungen

Photovoltaikmodule gibt es in den unterschiedlichsten Größen mit unterschiedlichen Längen, Breiten und Dicken. Ein gut gestaltetes Carport Solar Die Struktur muss mit dieser Dimensionsvielfalt umgehen können. Der Hauptmechanismus für diese Anpassungsfähigkeit liegt in den Montageschienen oder Pfetten, die die Basis für die Module bilden. Diese Schienen werden typischerweise mit verstellbaren Befestigungspunkten installiert oder sind so konzipiert, dass sie in variablen Abständen positioniert werden können. Dies ermöglicht es den Installateuren, die Montagepunkte an die vorgebohrten Löcher am Rahmen des Photovoltaikmoduls anzupassen, unabhängig davon, ob es sich um ein Standard-60-Zellen-, 72-Zellen- oder eines der neueren großformatigen Panels handelt. Auch die Länge der Carportfelder – die Abschnitte zwischen den Stützpfeilern – spielt eine Rolle. Ein System mit längeren Feldspannweiten kann längere Module leichter aufnehmen, ohne dass zusätzliche strukturelle Stützen erforderlich sind. Für die Breite müssen die Querträger des Systems den richtigen Abstand haben, um das Modul entlang seiner kürzeren Kante zu stützen. Darüber hinaus sind die Klemmmechanismen, mit denen die Module an den Schienen befestigt werden, häufig in verschiedenen Einstellmöglichkeiten erhältlich. Diese Klemmen sind so konzipiert, dass sie am Modulrahmen greifen. Ihre Konstruktion muss unterschiedliche Rahmenstärken berücksichtigen und eine sichere Verbindung ohne Beschädigung des Moduls gewährleisten. Diese Einstellbarkeit der Montageteile ist entscheidend für die Anpassung an die unterschiedlichen Modulrahmen verschiedener Hersteller.

Kompatibilität mit verschiedenen Modultechnologien

Über die physikalischen Abmessungen hinaus stellen unterschiedliche Photovoltaikmodultechnologien einzigartige Überlegungen für ein Montagesystem dar. Der gebräuchlichste Typ ist das kristalline Glasfolien-Siliziummodul, das über einen starren Aluminiumrahmen verfügt. Diese lassen sich im Allgemeinen problemlos mit Standard-Klemmsystemen montieren. Es gibt jedoch auch andere Technologien. Glas-Glas-Module, bei denen die Solarzellen zwischen zwei Glasschichten eingebettet sind, verfügen häufig nicht über einen herkömmlichen Aluminiumrahmen oder sind sehr dünn. Für die Montage dieser Module sind spezielle Klemmsysteme erforderlich, die einen sicheren Halt über eine größere Oberfläche bieten, um den Druck gleichmäßig zu verteilen und eine Belastung des Glases zu vermeiden. Auch bifaziale Module, die von beiden Seiten Strom erzeugen können, erfordern eine spezielle Montage. Um effektiv zu sein, muss die Rückseite eines bifazialen Moduls Licht ausgesetzt werden. A Carport-PV-Montagesystem Bei bifazialen Paneelen muss das Design so gestaltet sein, dass die Verschattung auf der Rückseite des Moduls minimiert wird. Dies erfordert häufig die Verwendung eines Regalsystems mit einer offeneren Struktur und schmaleren Schienen sowie Komponenten, die weiter von der aktiven Oberfläche des Panels entfernt platziert sind. Auch der Abstand zwischen den Modulreihen wird immer wichtiger, um Selbstverschattung zu vermeiden. Das Montagesystem muss daher flexibel genug sein, um diese unterschiedlichen Installationsstrategien passend zur jeweils eingesetzten Technologie umzusetzen.

| Modultyp | Primäres Strukturmerkmal | Anforderungen an das Montagesystem |

|---|---|---|

| Standard gerahmt (Glasfolie) | Allseitig stabiler Aluminiumrahmen | Standard-End- und Mittelklemmen, kompatibel mit der Rahmenstärke |

| Rahmenlos (Glas-Glas) | Kein Rahmen oder ein minimaler Umfangsrahmen | Spezialklemmen mit breiterem Griffbereich zur Sicherung der Glaskante |

| Bifacial | Aktive Fläche vorne und hinten | Minimale Verschattung durch Regalkomponenten; vergrößerter Modulabstand |

| Modulgröße | Typischer Dimensionsbereich | Anforderungen an das Montagesystem |

| Standard | ~1m x 1,6m bis 1m x 2m | Standardschienenabstand und Klemmplatzierung |

| Großformat | ~1,3m x 2,4m oder größer | Größere strukturelle Buchtspannweiten; Klemmen für höhere Windlasten ausgelegt |

Die Bedeutung verstellbarer Montageteile

Die Kompatibilität eines Carport-Systems mit verschiedenen Modulen hängt stark von der Einstellbarkeit seiner Hardware ab. Herzstück dabei ist die Modulklemme. Diese sind typischerweise in zwei Ausführungen erhältlich: Endklemmen, die für die äußersten Module in einer Reihe verwendet werden, und Mittelklemmen, die zum Verbinden zweier benachbarter Module verwendet werden. Hochwertige Klemmen sind mit einer gewissen vertikalen und horizontalen Einstellbarkeit ausgestattet. Dies ermöglicht eine Feinabstimmung während der Installation, um kleinere Unstimmigkeiten in den Modulabmessungen auszugleichen oder ein perfekt ausgerichtetes Array sicherzustellen. Die Basis der Klemme, die mit der Schiene verbunden wird, verfügt häufig über einen Schiebemechanismus oder eine Reihe von Schlitzen, sodass die Position der Klemme entlang der Länge der Schiene angepasst werden kann. Dies ist wichtig, um die Klemme mit dem Montageloch des Moduls auszurichten. Die Schraube, mit der die Klemme festgezogen wird, ist ebenfalls ein Schlüsselelement. Es muss eine ausreichende Klemmkraft bieten, um das Modul vor Windauftrieb zu schützen, ohne dass es zu stark angezogen wird, da sonst der Rahmen oder das Glas des Moduls brechen könnte. Einige Systeme verfügen über Funktionen zur Drehmomentbegrenzung, um dies zu verhindern. Auch das Material der Hardware, typischerweise Aluminium oder Edelstahl, muss so gewählt werden, dass bei Kontakt mit dem Modulrahmen und den Montageschienen galvanische Korrosion vermieden wird und eine dauerhafte Verbindung gewährleistet ist.

Überlegungen zur strukturellen Belastung verschiedener Module

Während ein Montagesystem physisch eine Reihe von Modulen aufnehmen kann, muss es für jeden Typ auch strukturell einwandfrei sein. Verschiedene Module haben unterschiedliche Gewichte. Ein standardmäßiges kristallines Modul mit 60 Zellen könnte etwa 18–20 kg wiegen, während ein großformatiges Glas-Glas-Modul über 30 kg wiegen könnte. Beim Entwerfen eines Carport Solar Bei der Installation stellt das Gesamtgewicht der Module zusammen mit dem Gewicht des Montagesystems selbst eine konstante Eigenlast dar, die die Struktur tragen muss. Der Hersteller des Montagesystems stellt in der Regel Belastungsdiagramme zur Verfügung, in denen das maximal zulässige Modulgewicht und die maximal zulässige Spannweite zwischen den Stützpunkten für die Schienen angegeben sind. Bei schwereren Modulen muss möglicherweise der Abstand zwischen den Schienen oder den Stützpfetten verringert werden, um zu verhindern, dass sich die Module verbiegen oder durchhängen, was zu Spannungen führen und zu Mikrorissen in den Solarzellen führen könnte. Darüber hinaus werden die Windlastberechnungen von der Größe und Form des Moduls beeinflusst. Größere Paneele bieten eine größere Oberfläche für den Winddruck, was sich in höheren Auftriebskräften auf die Klemmen und größeren Scherkräften auf die Strukturelemente niederschlägt. Daher geht es bei der Kompatibilität eines Systems nicht nur um die Montage des Moduls, sondern auch darum, sicherzustellen, dass die gesamte Struktur, von der Klemme bis zum Säulenfundament, für die spezifischen statischen und dynamischen Belastungen dieses Moduls ausgelegt ist.

Flexibilität im Systemlayout und in der Ausrichtung

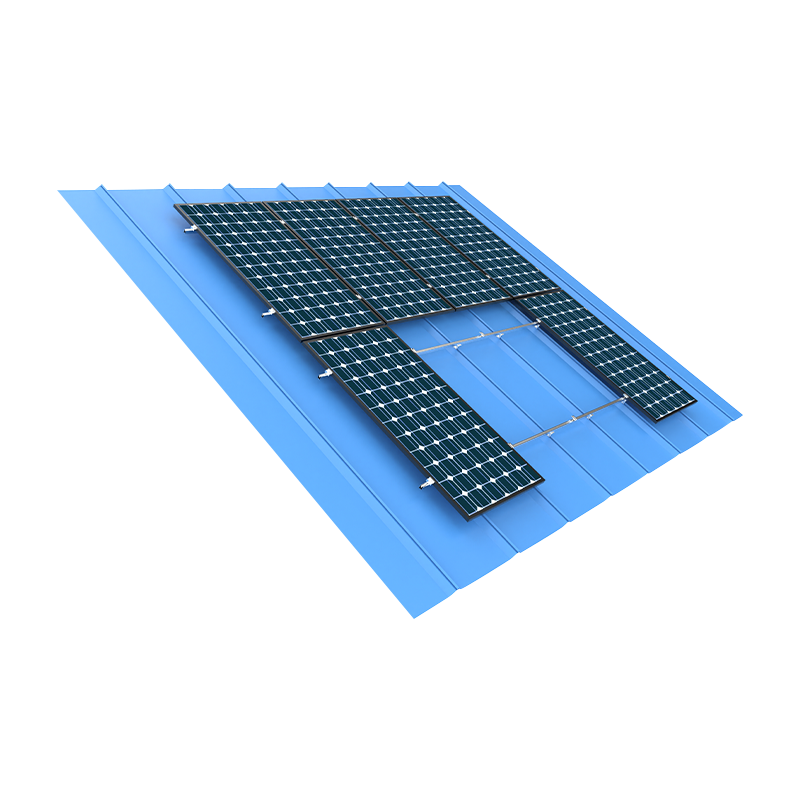

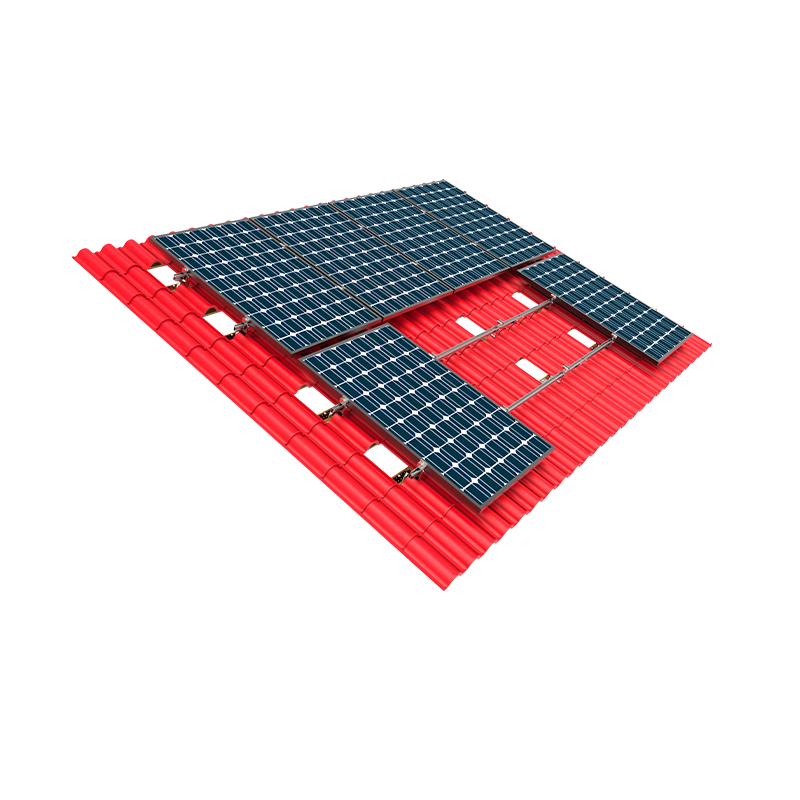

Die Kompatibilität eines Carport-Montagesystems erstreckt sich auch auf seine Flexibilität im Layout, die sich auf die Modulauswahl auswirken kann. Carports können in verschiedenen Konfigurationen entworfen werden, z. B. als Einzelschrägen-, Doppelschrägen- (Giebel-) oder sogar freitragende Ausführung. Die Ausrichtung der Module – auf der Nordhalbkugel typischerweise nach Süden ausgerichtet – wird durch die Ausrichtung des Carports festgelegt. Allerdings ist der Neigungswinkel der Module ein Designparameter. Ein System, das eine Reihe von Neigungswinkeln bietet, bietet mehr Flexibilität bei der Optimierung der Energieproduktion basierend auf dem örtlichen Breitengrad. Diese Neigungsverstellbarkeit muss mit der Länge der Module kompatibel sein; Längere Module erfordern möglicherweise eine stärkere Unterstützung in steileren Winkeln, um eine übermäßige Durchbiegung zu verhindern. Der Abstand zwischen den Carport-Reihen ist ein weiterer Planungsaspekt. Um Verschattungen zu vermeiden, insbesondere bei höheren Modulen oder stärker geneigt montierten Modulen, muss der Abstand zwischen den Feldern sorgfältig berechnet werden. Ein modulares Carport-System, das variable Feldbreiten und Säulenanordnungen ermöglicht, bietet dem Designer die Werkzeuge, die er benötigt, um ein optimales Layout für das gewählte Modul zu erstellen und sicherzustellen, dass die Kompatibilität auf Array-Ebene und nicht nur auf der Ebene der einzelnen Paneele gewahrt bleibt.

Herstellerspezifikationen und technische Unterstützung

Letztendlich wird die Kompatibilität eines bestimmten Photovoltaikmoduls mit einem bestimmten bestätigt Carport-PV-Montagesystem kommt es darauf an, die Dokumentation und die technischen Ressourcen des Herstellers zu konsultieren. Seriöse Anbieter von Montagesystemen erstellen detaillierte Datenblätter und Installationshandbücher, in denen die kompatiblen Modultypen und -größen aufgeführt sind. Diese Dokumente legen den akzeptablen Bereich der Modulabmessungen (Länge, Breite, Rahmendicke) fest und enthalten Tragfähigkeitsdiagramme. Sie bieten außerdem Anleitungen zu Best Practices bei der Installation, einschließlich der Platzierung von Klemmen, Drehmomentwerten und erforderlichen Schienenabständen für verschiedene Szenarien. Bei Projekten, die außerhalb der Standardparameter liegen – etwa bei der Verwendung eines ungewöhnlich schweren oder großformatigen Moduls – bieten Hersteller häufig technische Unterstützung an. Dies kann die Durchführung benutzerdefinierter Strukturberechnungen zur Validierung des Entwurfs oder das Vorschlagen von Änderungen am Standardsystem umfassen. Sich auf diese vom Hersteller bereitgestellten Daten zu verlassen, ist ein entscheidender Schritt im Designprozess, um sicherzustellen, dass die endgültige Installation sicher ist, den Bauvorschriften entspricht und während ihrer gesamten Betriebslebensdauer die erwartete Leistung erbringt. Die Kompatibilität des Systems ist daher eine Kombination aus seiner inhärenten Designflexibilität und den unterstützenden technischen Informationen seines Lieferanten.

English

English 日本語

日本語 Deutsch

Deutsch عربى

عربى 中文

中文