Wie lässt sich das Risiko einer Strukturlockerung bei freiflächenmontierten PV-Montagesystemen bei längerem Außeneinsatz kontrollieren?

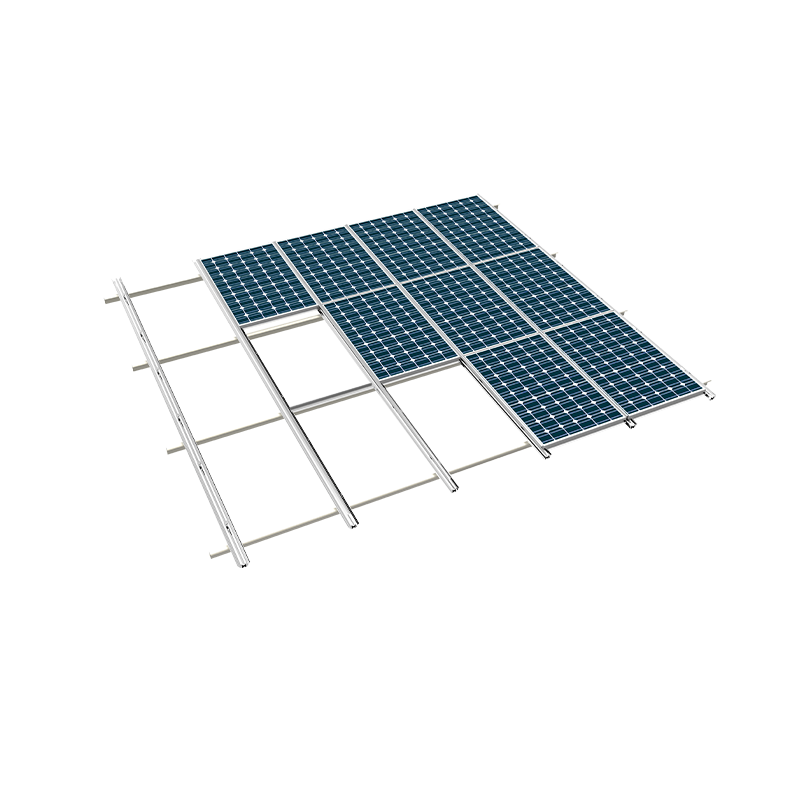

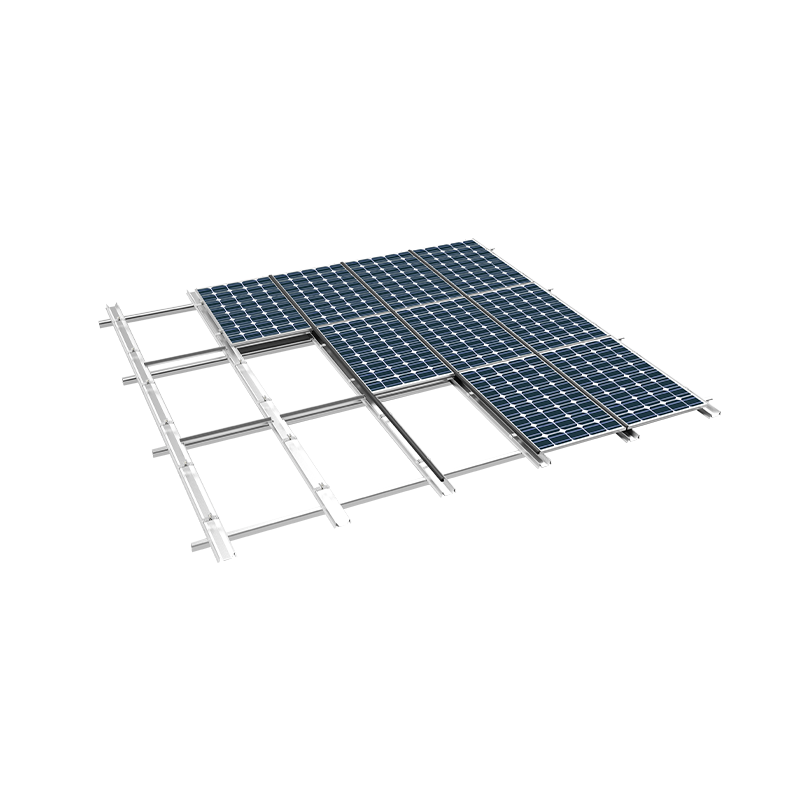

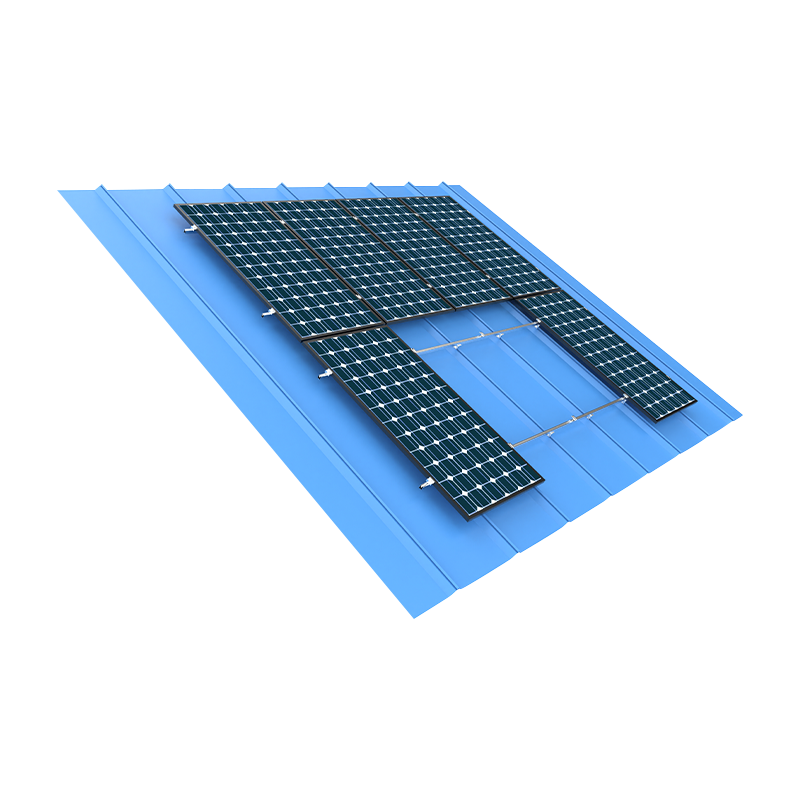

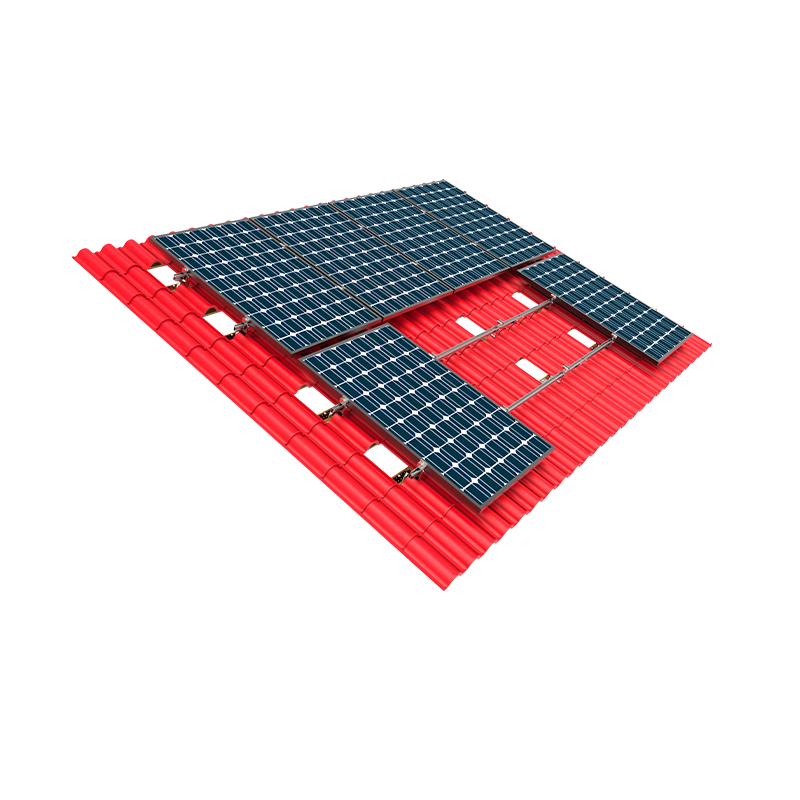

Strukturlockerung bei bodenmontierten PV-Anlagen verstehen

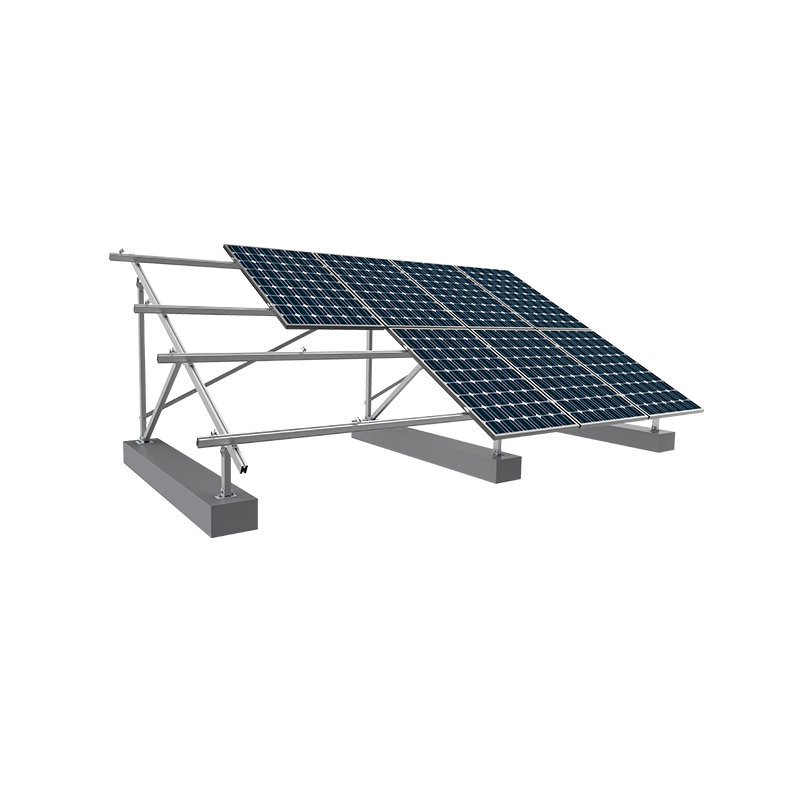

Bodenmontierte Photovoltaik-Montagesysteme sind für die Unterstützung von Solarmodulen über längere Zeiträume im Freien konzipiert. Diese Bauwerke sind ständig Umweltbelastungen wie Wind, Temperaturschwankungen, Niederschlägen und Bodenbewegungen ausgesetzt. Unter struktureller Lockerung versteht man die allmähliche Verringerung der Verbindungsfestigkeit oder -steifigkeit innerhalb des Montagesystems, was zu Fehlausrichtung, Vibrationsverstärkung oder örtlicher Spannungskonzentration führen kann. Die Beherrschung dieses Risikos erfordert ein umfassendes Verständnis des mechanischen Designs, des Materialverhaltens, der Installationsqualität und langfristiger Wartungspraktiken.

Einfluss von Umweltbelastungen im Zeitverlauf

PV-Montagesysteme für den Außenbereich unterliegen eher wiederholten Belastungszyklen als konstanten statischen Belastungen. Wind induziert abwechselnd Auftriebs- und Abwärtskräfte, während tägliche und saisonale Temperaturänderungen eine Ausdehnung und Kontraktion von Metallkomponenten bewirken. Mit der Zeit können diese zyklischen Effekte die Reibung an Schraubverbindungen verringern oder geringfügige Relativbewegungen zwischen verbundenen Teilen verursachen. Regenfälle und Frost-Tau-Wechsel können auch die Bodeneigenschaften rund um Fundamente verändern und sich indirekt auf die Stabilität oberirdischer Strukturen auswirken. Das Erkennen dieser Umwelteinflüsse ist der erste Schritt zur Beherrschung von Lockerungsrisiken.

Materialauswahl und ihre Rolle für die Verbindungsstabilität

Die Wahl der in Montagestrukturen verwendeten Materialien hat einen direkten Einfluss auf die langfristige Verbindungszuverlässigkeit. Stahl, Aluminiumlegierungen und beschichtete Metalle weisen unterschiedliche Wärmeausdehnungskoeffizienten und Ermüdungsverhalten auf. Wenn unterschiedliche Materialien kombiniert werden, kann die unterschiedliche Ausdehnung zu Mikrobewegungen an den Verbindungsstellen führen. Die Auswahl von Materialien mit kompatiblen mechanischen Eigenschaften und stabilen Oberflächenbehandlungen trägt dazu bei, die Wahrscheinlichkeit einer allmählichen Lockerung zu verringern. Schutzbeschichtungen spielen auch eine Rolle, indem sie die Korrosion begrenzen, die andernfalls die effektive Kontaktfläche und die Vorspannung der Verbindung verringern kann.

Fundamentdesign und Bodeninteraktion

Das Fundament dient als Schnittstelle zwischen dem PV-Montagesystem und dem Boden und sein Verhalten hat großen Einfluss auf die allgemeine Stabilität der Struktur. Pfahlgründungs-, Erdungsschrauben- und Betonfundamentlösungen reagieren jeweils unterschiedlich auf die Bodenbedingungen. Änderungen der Bodenfeuchtigkeit, Verdichtung oder Frosteinwirkung können zu leichten Verschiebungen der Fundamentausrichtung führen. Diese Verschiebungen können zusätzliche Belastungen auf oberirdische Verbindungen übertragen und so die Lockerung beschleunigen. Eine ordnungsgemäße geotechnische Bewertung und ein auf die örtlichen Bodenbedingungen zugeschnittenes Fundamentdesign tragen dazu bei, dieses Risiko zu mindern.

Verbindungsdesign und Lastverteilung

Verbindungen im Inneren Freiflächen-PV-Anlagen Dazu gehören Schraubverbindungen, Klemmschnittstellen und manchmal auch Schweißelemente. Die Geometrie und Anzahl der Verbindungen bestimmen, wie die Lasten im gesamten Bauwerk verteilt werden. Konstruktionen, bei denen die Belastung auf eine begrenzte Anzahl von Verbindungen konzentriert ist, reagieren empfindlicher auf eine Lockerung im Laufe der Zeit. Durch die Verteilung der Lasten auf mehrere Verbindungen und die Vermeidung einer übermäßigen Abhängigkeit von einzelnen Befestigungspunkten können die Auswirkungen geringfügiger Vorspannungsverluste verringert werden. Das Verbindungsdesign, das eine kontrollierte Flexibilität ohne freie Bewegung ermöglicht, trägt ebenfalls zur Langzeitstabilität bei.

Verbindungselementauswahl und Vorspannungskontrolle

Befestigungselemente sind oft die kritischsten Elemente, um eine Lockerung der Struktur zu verhindern. Schraubensorte, Gewindetyp, Oberflächenbeschaffenheit und Länge beeinflussen alle, wie gut die Vorspannung unter zyklischer Belastung aufrechterhalten wird. Eine unzureichende Vorspannung kann zu einem frühen Schlupf führen, während eine übermäßige Vorspannung zu einer Materialverformung führen kann, die mit der Zeit nachlässt. Die Verwendung von Befestigungsmitteln, die für Außenbedingungen geeignet sind, und die Anwendung kontrollierter Anzugsmethoden tragen dazu bei, einen stabilen Ausgangszustand zu schaffen, der einem allmählichen Lösen entgegenwirkt.

| Verbindungselementcharakteristik | Einfluss auf das Lockerungsrisiko | Langfristige Überlegung |

| Materialfestigkeitsniveau | Beeinflusst die Beibehaltung der Vorspannung unter zyklischen Belastungen | Eine höhere Festigkeit kann die Entspannung verringern, erfordert jedoch ein sorgfältiges Anziehen |

| Oberflächenbeschichtung | Beeinflusst Reibung und Korrosionsbeständigkeit | Stabile Beschichtungen unterstützen ein gleichmäßiges Gelenkverhalten |

| Thread-Design | Bestimmt den Widerstand gegen vibrationsbedingte Rotation | Optimierte Gewinde tragen zur Aufrechterhaltung der Klemmkraft bei |

Auswirkungen der thermischen Ausdehnung und Kontraktion

Tägliche Temperaturzyklen führen dazu, dass sich PV-Montagekomponenten immer wieder ausdehnen und zusammenziehen. Wenn sich Bauteile und Verbindungselemente unterschiedlich schnell ausdehnen, können an den Verbindungsstellen innere Spannungen entstehen. Über längere Zeiträume können diese Belastungen die effektive Klemmkraft verringern. Durch die Gestaltung von Schlitzen, Toleranzen oder flexiblen Schnittstellen, die thermische Bewegungen berücksichtigen, ohne die Ausrichtung zu beeinträchtigen, wird die Anhäufung von Spannungen reduziert und das Risiko einer Lockerung verringert.

Korrosion und ihre Auswirkung auf die Gelenkintegrität

Korrosion ist ein allmählicher Prozess, der den Oberflächenzustand von Strukturbauteilen und Verbindungselementen verändert. Auch wenn Korrosion nicht zu einem unmittelbaren Materialverlust führt, kann sie die Reibungseigenschaften an Verbindungen verändern. Reduzierte Reibung kann zu Mikroschlupf unter Last führen, während ungleichmäßige Korrosion zu einer lokalen Spannungskonzentration führen kann. Effektive Korrosionsschutzstrategien, einschließlich geeigneter Beschichtungen und Materialpaarungen, tragen dazu bei, die Verbindungsintegrität über die gesamte Lebensdauer der Anlage aufrechtzuerhalten.

Installationsgenauigkeit und Drehmomentkonsistenz

Die Installationsphase legt den Grundzustand für alle strukturellen Verbindungen fest. Schwankungen im Anzugsdrehmoment, Fehlausrichtung bei der Montage oder Verunreinigungen an Kontaktflächen können zu einer ungleichmäßigen Vorspannungsverteilung führen. Verbindungen mit unzureichender oder inkonsistenter Vorspannung neigen eher dazu, sich unter Umwelteinflüssen zu lösen. Klare Installationsverfahren, kalibrierte Werkzeuge und geschultes Personal tragen dazu bei, dass die beabsichtigte Designleistung von Anfang an erreicht wird.

Rolle der strukturellen Redundanz

Unter struktureller Redundanz versteht man das Vorhandensein alternativer Lastpfade innerhalb des Montagesystems. Durch den Einbau von Redundanz werden die Auswirkungen einer Lockerung einer einzelnen Verbindung verringert, da Lasten neu verteilt werden können. Durch diesen Ansatz werden Lockerungen zwar nicht verhindert, aber deren Folgen werden begrenzt, sodass das System seine Gesamtstabilität aufrechterhalten kann, während Wartungsmaßnahmen geplant und ausgeführt werden.

Überwachung und Inspektion während des Betriebs

Bei langfristiger Verwendung im Freien ist die regelmäßige Inspektion ein wichtiger Aspekt der Lockerungskontrolle. Durch eine visuelle Inspektion können Fehlausrichtungen, Lücken an den Verbindungsstellen oder ungewöhnliche Verformungen festgestellt werden. Zu detaillierteren Inspektionen kann die Überprüfung des festen Sitzes der Schrauben oder die Messung der Strukturbewegung gehören. Durch die Festlegung von Inspektionsintervallen basierend auf der Schwere der Umgebungsbedingungen und der Systemgröße können Anzeichen einer Lockerung frühzeitig erkannt werden, bevor sie sich auf die Energieproduktion oder die strukturelle Sicherheit auswirken.

Wartungsstrategien zur Begrenzung der fortschreitenden Lockerung

Im Mittelpunkt der Instandhaltungsarbeiten steht die Wiederherstellung bzw. der Erhalt des ursprünglichen baulichen Zustands. Das Nachziehen von Befestigungselementen, der Austausch beschädigter Komponenten und die Beseitigung von Korrosion sind gängige Maßnahmen. Die Wartung ist effektiver, wenn sie auf historischen Inspektionsdaten basiert, da Bediener so wiederkehrende Probleme im Zusammenhang mit bestimmten Standorten oder Konstruktionsmerkmalen erkennen können. Durch vorbeugende Wartung wird die Wahrscheinlichkeit verringert, dass sich geringfügige Lockerungen zu einer größeren strukturellen Instabilität entwickeln.

Einfluss windinduzierter Vibrationen

Wind übt nicht nur statischen Druck aus, sondern induziert auch Vibrationen in PV-Montagestrukturen. Wiederholte Vibrationen mit geringer Amplitude können die Gelenkreibung allmählich verringern, insbesondere bei leicht vorgespannten Verbindungen. Aerodynamische Designaspekte wie Plattenabstand und Montagewinkel beeinflussen das Vibrationsverhalten. Durch die Reduzierung der Vibrationsintensität durch Designoptimierung können die mechanischen Anforderungen an Verbindungen gesenkt werden.

Anpassung an lokale Klimabedingungen

Freiflächen-PV-Anlagen, die in unterschiedlichen Klimazonen installiert werden, stehen vor besonderen Herausforderungen. In Küstengebieten liegt möglicherweise der Korrosionsschutz im Vordergrund, während in Wüstenregionen große Temperaturschwankungen auftreten können. Kaltes Klima führt zu Frost-Tau-Effekten und einem möglichen Froststoß. Die Anpassung von Konstruktionsdetails, Materialauswahl und Wartungsplänen an die örtlichen Gegebenheiten verbessert die Wirksamkeit von Lockerungskontrollmaßnahmen bei langfristiger Verwendung im Freien.

Integration von Design, Installation und Betrieb

Die Beherrschung des Risikos struktureller Lockerungen ist nicht das Ergebnis einer einzelnen Maßnahme, sondern das Ergebnis koordinierter Entscheidungen über den gesamten Systemlebenszyklus hinweg. Designentscheidungen legen den Rahmen für die Lastverteilung und Bewegungsanpassung fest. Die Installationsqualität bestimmt den anfänglichen Zustand der Verbindung, während Betriebs- und Wartungspraktiken Änderungen im Laufe der Zeit berücksichtigen. Wenn diese Elemente ausgerichtet sind, können bodenmontierte PV-Montagesysteme trotz längerer Exposition im Freien ein stabiles Strukturverhalten aufrechterhalten.

Leistungsfeedback nutzen, um zukünftige Systeme zu verbessern

Betriebserfahrungen liefern wertvolle Daten darüber, wie und wo es tendenziell zu Lockerungen kommt. Durch die Dokumentation von Inspektionsergebnissen und Wartungsmaßnahmen können Systembesitzer und -designer Muster identifizieren, die sich auf bestimmte Komponenten oder Umgebungsbedingungen beziehen. Dieses Feedback unterstützt schrittweise Verbesserungen bei zukünftigen Projekten und führt zu Montagesystemen, die das langfristige Risiko einer strukturellen Lockerung besser bewältigen.

English

English 日本語

日本語 Deutsch

Deutsch عربى

عربى 中文

中文